Beton verdichten | Baustoffindustrie

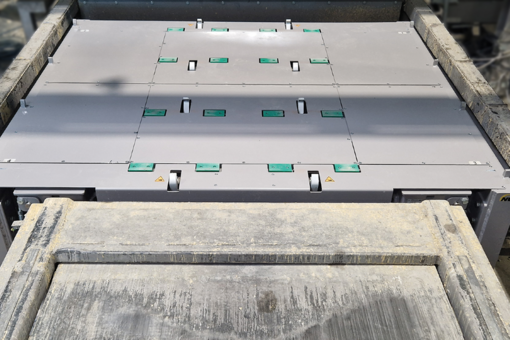

Automatisierte Betonverdichtung für Fertigteile: Druckluft-Vibratoren sorgen für maximale Festigkeit und Dichtigkeit

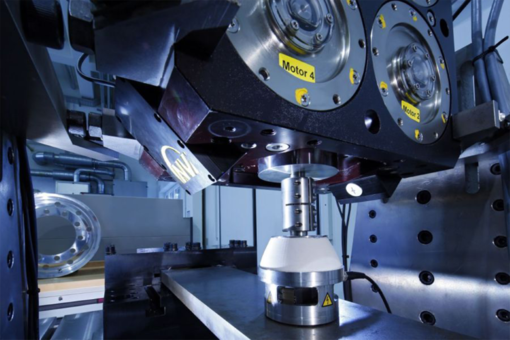

Ob es um zuverlässiges Entleeren von Trichtern und Behältern, gezieltes Fließen und Verdichten von Schüttgütern oder die Unterstützung beim Materialtransport geht – NetterVibration bietet modulare Vibrationssysteme, die Ihre Maschinenbauprozesse nachhaltig verbessern. Unsere Vibratoren und Anlagen sorgen für kontrollierten Materialfluss, verringern Stillstandzeiten und steigern die Effizienz Ihrer Anlagen.

Profitieren Sie von der Erfahrung unserer Anwendungsspezialisten, die Sie individuell beraten und praxisnahe Empfehlungen für Ihre spezifischen Herausforderungen im Maschinenbau geben.