Verpacken | Konsumgüterindustrie

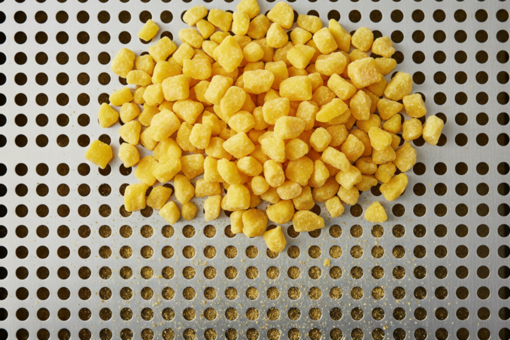

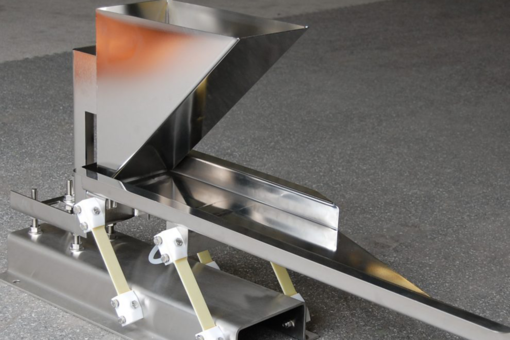

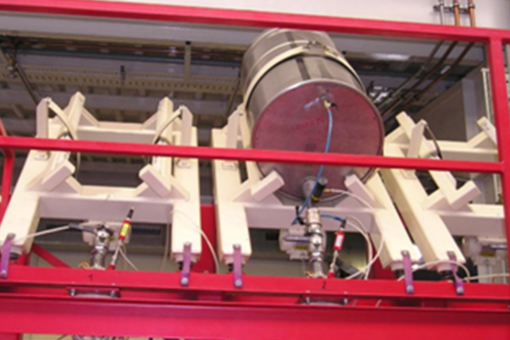

Effiziente Befüllung großer Kartons mit Kunststoffverschlüssen durch horizontale Vibration für maximale Raumausnutzung

Ob schonende Dosierung und Förderung von Pulvern und Granulaten, effektives Entleeren von Behältern, Sieben und Lockern von Schüttgütern oder Vermeidung von Brückenbildungen – NetterVibration bietet robuste Vibrationssysteme, die verlässliche Ergebnisse in anspruchsvollen Produktionsumgebungen liefern. Unsere Lösungen sind in hygienischen, leicht zu reinigenden Edelstahl-Ausführungen erhältlich und auch für den Einsatz in ATEX-Bereichen geeignet.

Profitieren Sie von der Erfahrung unserer Anwendungsspezialisten, die Sie individuell beraten und praxisnahe Empfehlungen für Ihre chemischen und pharmazeutischen Anwendungen geben.